- 杏彩体育平台app依据视觉传感的焊缝盯梢技能简介 发布时间:2021-09-19 19:05:20 来源:杏彩体育平台app

现在执役的焊接机器人90% 都是以“示教再现”形式进行作业的, 少数以轨道规划办法作业。焊接进程中, 焊枪与焊缝中心都会存在必定差错, 而且焊接进程又是一个杂乱、非线性、搅扰要素较多的进程, 焊接工件热变形、咬边、错边, 以及焊缝空隙的改变等是不行预知的, 这些要素都会直接影响到焊接质量。 在“示教再现”或轨道规划运用的基础上,实时焊缝纠偏可以进一步进步焊接精度, 特别适用于辅佐工程上焊接易变形、安装杂乱等主动焊难以操控的工件出产。 本文以新式航天器燃料贮箱LF6 铝合金材2 mm 薄板的对接焊接为布景, 针对脉冲钨极惰性气体维护焊( GT AW) 焊接办法, 对平板直缝和平板法兰进行焊缝

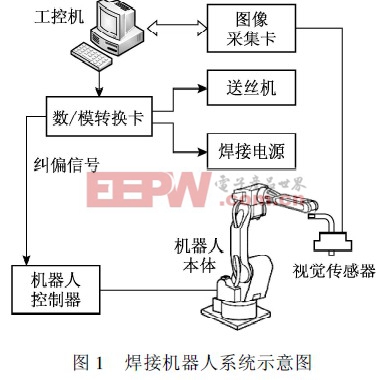

在本实验中, 履行机构包含日本安川电机公司的HP6 型焊接机器人, 两轴翻转变位机, 单轴头尾式变位机, 日本OT C 公司出产的IN VERTERELESON 500P 型交直流两用GT AW 焊接电源,CM-271 型送丝机和HC-71 型送丝操控箱。 操控体系为研华公司的工控机,传感体系为自行开发的CCD 被迫光视觉体系, 以及图画收集卡。 整个体系如图1 所示。

考虑到LF6 铝合金薄板的焊接性, 选用沟通脉冲焊进行焊接, 脉冲频率为2 H z, 基值电流为50 A,峰值电流为125 A, 焊接速度为2. 6 mm/ s.

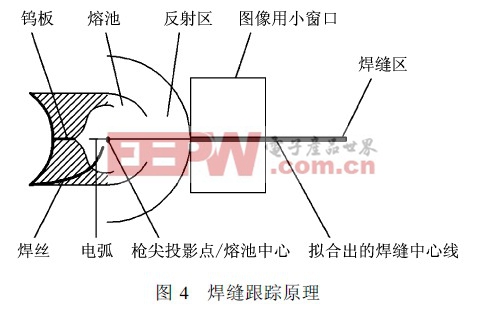

选用“小窗口”获取焊缝特征信息, 在焊缝区域开了一个100 帧x120 帧的小窗口, 仅对此窗口内的图画进行处理。 该窗口包含了进行焊缝盯梢所需求的特征信息, 又削减了很多不必要的图画信息。 CCD 摄像机和送丝嘴都固定在焊枪上, 也便是焊枪、钨极、送丝嘴在图画平面投影的相对方位是不变的, 一起在实验前现已将CCD 摄像机的轴心、焊枪轴心以及焊缝调理到了同一个平面上, 如此, 焊枪的轴线在图画平面上的投影为一条水平线, 为后续的盯梢供给了便当条件。

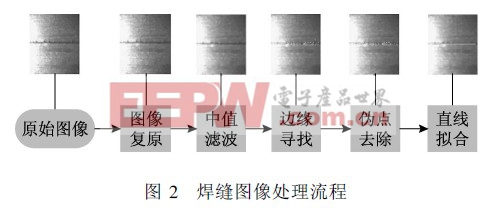

在实验中, 首要提取到焊缝的上下边际, 经过去除伪点之后进行最小二乘法拟合, 得到焊缝中心线。 图画处理算法流程首要包含图画恢复、中值滤波、边际寻觅、伪点去除及最小二乘法拟合, 如图2 所示 。

选用了逆滤波器办法来进行图画恢复, 一起选用3x3 模板中值滤波, 当时像素点的灰度值由它的8 邻域的像素灰度值的中心值取得。

在对图画进行了调查和剖析后, 发现即焊缝边际和其他区域比较, 灰度改变极大。 因而, 依据灰度值改变的速率来确认焊缝边际点, 即每一列中速率改变最大的2 个点作为为焊缝的上下边际点。 用此种边际检测算法是依据2 mm 薄板的特性, 没有坡口使焊缝处较大的灰度改变在整幅图画中极易捕捉, 一起此类算法较小的核算量也不会影响到图画处理的实时性。

经过上述图画处理之后并不可以精确地取得焊缝边际, 依旧有伪边际存在, 怎么再去除伪边际点,识别出真实的焊缝边际, 是图画处理中最困难, 也是最要害的技能。 经过24 邻域从上下2 个方向向中心逐行扫描的办法去除伪边际点。 因为焊缝边际是接连改变的, 假定存在图画处理差错在2 个象素之内,假如某一特征点24 邻域内不存在相邻特征点, 以为该点为伪边际点或孤立点。

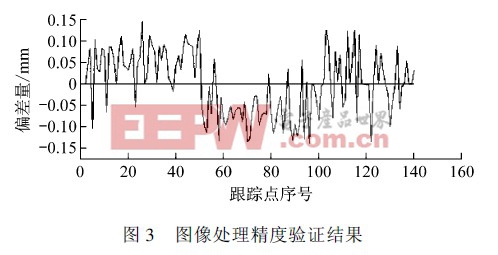

在工装一侧竖立一块外表润滑且与焊缝平行的金属板, 然后对机器人示教一条精确的沿焊缝途径,并在变形不大的厚板上进行实验。 起弧后, 激光测距传感器开端作业, 得到实时焊缝方位, 并与经过图画处理所得到焊缝方位进行比照, 成果如图3 所示, 中部的水平直线为示教焊缝道路, 折线为经过图画处理算法纠偏的焊枪实践途径。

比照显现, 本文中图画处理算法所得到的焊缝方位与实践焊缝方位的差错在 0. 15 mm 以内。

综上所述, 依据实验剖析和核算机数字图画处理自身固有的差错, 可以确认本文研讨的焊接进程的图画处理办法的精度可以操控在 0. 15 mm 规模内, 彻底满意实践焊接的需求。

盯梢办法原理是, 固定视觉传感器在焊枪正前方, 经过直接调查焊枪与焊缝中心线的方位联系, 提取差错信息, 输出纠偏操控电压。

因为铝合金具有较强的反光性, 在熔池前端区域有一个反光区, 检测的空隙与实践空隙巨细差异很大, 乃至无法看清, 所以, 本次项目检测的焊缝中心间隔熔池中心具有必定间隔, 需经过曲线拟合的办法才干核算出当时焊接方位的焊枪与焊缝中心的差错量, 如图4 所示。

因为首钢Mo toman 系列机器人纠偏卡是不敞开的, 无法得知其运动细节, 建模可以使该进程简单化。 对纠偏体系进行建模后, 运用Mat lab 的Simulink 东西对操控器进行离线规划。 经过实验, 在机器人运动进程中,在单位时刻内随机给出不同的纠偏电压, 并记载该纠偏电压下的差错量。 选取接连的3 组共383 对数据作为样本空间。 运用Mat lab 对3 组数据进行建模, 得到了1 个线 组数据都有很高的适配度, 分别为82. 3% , 97. 16% 和95. 99%.

为了研讨纠偏对焊接作用的影响, 分别用1 V、1. 5 V、2 。 5 V、3 V 的安稳纠偏电压信号进行纠偏。 实验标明, 纠偏电压为1 V 时, 因为纠偏力度太小, 虽然在履行纠偏, 可是差错依旧越来越大, 乃至在末段因为差错太大, 超出可纠偏规模, 图画处理程序犯错, 得到过错的差错信号; 当纠偏电压是1. 5 V 时, 其表示出来的差错状况与1 V 剖析出来的相同, 因而, 1. 5 V 依然电压偏小; 当运用2. 5 V 纠偏时, 就没有运用1. 5 V 时的差错特征, 此刻, 差错基本上在0 邻近动摇; 当纠偏电压到达3 V 时, 差错依旧在0 邻近动摇, 可是动摇的幅值显着增大, 实践上焊枪在焊缝邻近产生了较大的振动, 必将导致较差的焊缝成形。

为了既确保安稳焊接, 又能快速纠偏, 规划了含糊PID 操控器 。 该操控器的思维是, 在不同的环境下, 调整PID 3 个参数的值, 使纠偏体系满意下列要求: 一是在差错量较小时, 进行精密调理, 以避免超谐和坚持体系安稳为首要方针; 二是在差错量较大时, 进行大步长纠偏, 使钨极尽快回到正常规模邻近, 呼应时刻越短越好。

依据操控体系的安稳性和精确性准则, 为了进步操控器的安稳性和抗搅扰性, 引入了差错猜测, 即差错量对时刻的2 阶导数作为第3 输入量, 将该含糊PID 操控器改善为3 输入3 输出的操控器。

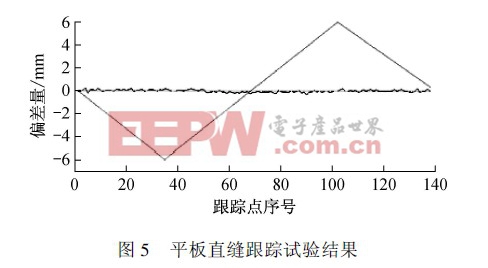

本文规划了如图5 所示的双折线 块无坡口平板对接焊缝, 没有显着空隙, 示教轨道与线 mm 规模内。 其间,双折线为实践示教途径, 中心的平直线为实践焊缝途径, 实践焊接道路为平直线周围动摇的曲线。

实验成果标明, 盯梢操控作用十分显着, 虽然示教轨道与焊缝中心有最大6 mm 的焊缝差错, 可是经过焊缝主动盯梢体系的纠偏调理, 使枪尖投影点与焊缝中心的差错可以操控在 0. 15 mm 规模内。

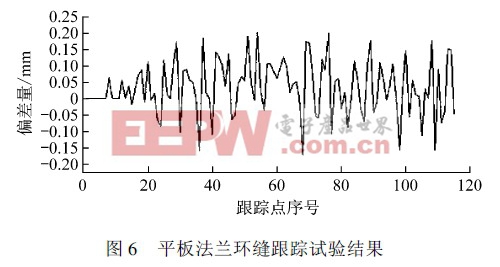

机器人进行了法兰的简易示教, 即1 圈只示教4 到5 个点, 随后进行盯梢实验, 一起对实验中所收集到焊缝差错量数据进行了记载。 图6 为实验成果剖析, 验证了法兰实验件焊接进程中焊缝盯梢操控技能的有效性。

实验成果数据显现其盯梢差错略大于平板焊接, 最大差错到达了 0. 2 mm. 考虑到图画处理差错, 线 结语

技能, 而且在出产中得到验证:( 1) 规划集成了焊接机器人体系, 将原有的“示教再现”型机器人成功改形成具有视觉功用的、可以实时主动焊缝盯梢的焊接机器人体系。

杏彩体育平台app

上一篇:色标传感器作业原理及运用范畴 下一篇:视觉传感器的作业原理是什么?